Arkema présente un portefeuille unique de matériaux à JEC World 2023

Le marché des composites, un double enjeu de performance et de développement durable ! Avec ses matériaux innovants et durables, Arkema répond aux enjeux majeurs de notre société : Décarboner l’industrie, Accélérer le développement de nouvelles énergies, Favoriser l’économie circulaire, et Agir pour la santé et le bien-être. Au travers de ses gammes de Résines, Additifs, Adhésifs et Solutions pour l’impression 3D, Arkema offre des solutions toujours plus performantes et durables pour répondre aux exigences du marché des Composites.

Résine Elium®, maintenant disponible à partir de matières recyclées

En 2023, Arkema lance une nouvelle résine Elium® fabriquée à partir de matière recyclée rendant les composites plus durables. Une première génération d’Elium® contenant au moins 18 % de matériaux recyclés est déjà disponible pour les grades les plus demandés et une formulation contenant 92 % de matériaux recyclés est actuellement en test.

Les propriétés de ces nouveaux grades restent inchangées par rapport aux résines déjà existantes: propriétés de mise en œuvre, paramètres de fabrication et performance des composites. La différence étant un impact environnemental réduit des pièces réalisées et des composites toujours plus durables grâce à cette nouvelle résine.

Elium® est une solution unique de fabrication des composites permettant d’utiliser les mêmes outils et méthodes de fabrication que les pièces utilisant des résines liquides standards avec l’avantage de les rendre recyclables.

Les pièces composites en Elium®, ainsi que ses déchets issus de la production, sont recyclables par dépolymerisation ou recyclage mécanique.

PEKK Kepstan®, un K fait toute la différence

Le matériau de très haute performance Kepstan® PEKK offre une combinaison unique de propriétés sur une très large gamme de température. Ce Polymère présente des avantages exceptionnels pour la mise en oeuvre et élargit les possibilités d’application offertes par la famille des polyarylether cetone. Le matériau Kepstan® PEKK est largement utilisé dans le domaine de l’aéronautique, en partenariat avec Hexcel.

Les composites Arkema UDX®, ce sont aussi des semi-produits !

Durant le JEC vous découvrirez également les UDX® PPA et UDX® PA11, rubans unidirectionnels à fibres de carbone imprégnées de résines thermoplastiques bio-sourcées et recyclables.

L’UDX® PPA est un produit de très haute performance particulièrement adapté à la fabrication des réservoirs de stockage d’hydrogène gazeux sous haute pression, grâce notamment aux propriétés du Rilsan® Matrix qui compose la matrice de ce composite.

Le Rilsan® Matrix est un polypthalamide présentant un compromis unique de propriétés:

- haute température de transition vitreuse (150°C), permettant de résister au fort auto-échauffement du réservoir lors d’un remplissage rapide,

- bas point de fusion (260°C) permettant une température de procédé raisonnable pour la mise en œuvre du ruban composite et ainsi une fabrication aisée du réservoir.

Très résistant à froid grâce aux propriétés de sa matrice en polyamide 11, l’UDX® PA11 offre une solution unique pour le stockage d’hydrogène liquide aux températures cryogéniques. La grande élasticité et la nervosité du polyamide 11 associées à la légèreté et la raideur des fibres de carbone font de l’UDX® PA11 un produit également très apprécié dans le domaine des sports et loisirs. Le caractère totalement bio-sourcé et recyclable du polyamide 11 ainsi que son mode de production basé sur une agriculture durable et éco-responsable font de l’UDX® PA11 un produit absolument unique qui emporte l’adhésion des clients.

Des additifs pour des composites plus résistants

Que vous ayez besoin d’améliorer la ténacité, la résistance, le durcissement, l’adhérence ou simplement d’initier la polymérisation de votre matrice, Arkema a une solution dans leur portefeuille.

- Renforcez la ténacité de votre système:

Le modifiant choc core-shell Clearstrength® XT MBS permet une grande polyvalence de formulation pour les principaux types de matrices du marché. La version masterbatch des résines Sartomer® Advanced Resins de ce core-shell offre une prédispersion uniforme prête à l’emploi. Les oligomères (méth)acrylates d’uréthane liquide Sartomer® peuvent également être introduits dans la matrice pour affiner les propriétés mécaniques.

Les poudres polyamides ultra fines Orgasol® sont particulièrement adaptées aux matrices époxy et sont particulièrement efficaces grâce à leur forme sphérique combinée à une distribution granulométrique fine.

Les copolymères à blocs acryliques nanostructurés Nanostrength® agissent au cœur de la matière. Ils permettent d’améliorer la résistance aux chocs de la matrice sans perte de module et de tenue en température et aux UV, ainsi que la résistance à la fissuration. Ils s’appliquent aussi bien aux matrices composites base époxy ou vinylester, qu’aux adhésifs structuraux.

Les nanotubes de carbone Graphistrength® améliorent considérablement la résistance mécanique des composites. Ils empêchent également l’accumulation des charges électriques dans les pièces produites.

- Contrôlez la rhéologie de votre composite:

Les copolymères (méth)acryliques Plastistrength® permettent de contrôler la viscosité des résines (méth)acryliques et époxy à faible dosage.

- Réduisez les COV de votre matrice avec leurs réticulants de spécialité:

Les monomères biosourcés Sartomer®, dont le contenu biologique est supérieur à 25 %, sont des réticulants de choix pour les matrices (méth)acryliques et époxy. Ces diluants réactifs réduisent les COV, améliorent les propriétés mécaniques et favorisent la conversion tout en contrôlant la viscosité de l’ensemble du système.

- Initier efficacement la polymérisation:

Les peroxydes organiques Luperox® et Retic® répondent à vos défis de polymérisation avec des grades adaptés à la polymérisation à température ambiante ou à température élevée. Ils sont parfaitement adaptés aux résines thermodurcissables.

Les photo-initiateurs Sartomer® sont très utiles pour les systèmes hybrides impliquant une étape de polymérisation par UV ou LED.

Des adhésifs intelligents

Bostik dévoilera ses solutions adhésives pour les pièces composites, notamment ses MMA structurels (gamme SAF&FIT), ses adhésifs instantanés (Born2Bond™) et ses mastics d’étanchéité (SMP et gamme étendue). Durant le JEC, vous découvrirez également leur nouvelle gamme Pliogrip™ (2k-polyuréthane et 2k-époxy) avec un focus sur leurs adhésifs polyuréthane plus sûrs à faible teneur en monomère Pliogrip™ 3540 (pas de formation obligatoire – règlement REACH 74).

Lumière sur leurs solutions pour l’impression 3D

Aujourd’hui, Arkema représente un portefeuille complet de matériaux de haute performance pour la fabrication additive. Ils proposent des solutions combinant le meilleur des deux domaines: l’impression 3D et les composites.

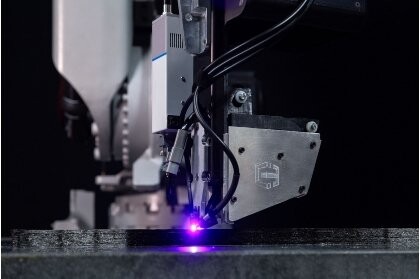

Le partenariat entre Continuous Composites et Arkema, vise à combiner la technologie brevetée d’impression 3D en fibre continue (CF3D®) de Continuous Composites avec des solutions de résine photodurcissable N3xtDimension®. Ce partenariat a lancé l’année dernière des matériaux entièrement formulés PolyMat™ haute Tg pour l’impression de fibres de carbone et de verre en continu pour produire des structures plus légères, à haute performance thermique et de la résine CeraMat™ Carbon pour la création de pièces précurseurs en fibre de carbone renforcée par du graphite pour les applications à ultra haute température.

Arkema présente son offre polymère pour la fabrication additive avec notamment les poudres polyamide 11 Rilsan®, matériau de haute performance, 100% bio-sourcé et recyclable via le programme Virtucycle®.

Avec son polymère haute performance Kepstan® PEKK , Arkema s’est associé à 9T Labs (Zurich), une start-up spécialisée dans l’impression 3D de composites thermoplastiques. 9T Labs a développé une technologie automatisant la fabrication de composites par fabrication additive (AM), ainsi que des algorithmes logiciels avancés.

Piezotech®, polymères électroactifs pour des applications high-tech

Arkema est leader dans la production d’une gamme de polymères électroactifs : Piezotech®. Ces matériaux offrent des possibilités infinies en permettant la conversion du mouvement ou de l’énergie thermique en électricité et vice versa avec les avantages intrinsèques des polymères : facilité de mise en œuvre, flexibilité, légèreté et faible coût.

Ces polymères ont un potentiel remarquable pour la surveillance de la santé structurelle des composites tels que les réservoirs d’hydrogène, les pales d’éoliennes, etc. Ils sont utilisés dans la détection acoustique pour identifier les fissures, les impacts ou dans les capteurs ultrasoniques pour générer des ondes et détecter ensuite les différences de propagation, permettant ainsi une analyse fine de la structure.

Par rapport aux céramiques piézoélectriques standard, les capteurs basés sur Piezotech® peuvent être montés sur des surfaces courbes car ils sont flexibles. De plus, grâce à leur nature polymère, ils peuvent être intégrés au cœur de réservoirs composites et peuvent être imprimés sur de grandes surfaces. L’absence de métaux lourds toxiques et non recyclables, leur légèreté et leur faible consommation d’énergie en font des matériaux de choix pour les composites intelligents de demain.

Rencontrez Arkema à JEC World 2023, hall 5, stand V39.